摘要:冲压件减薄率是指冲压加工过程中材料厚度减少的百分比,是评估冲压工艺效果的重要参数。减薄率的高低直接影响冲压件的性能,如强度、刚度和使用寿命。在工程应用中,对冲压件减薄率的精确控制至关重要,它关乎产品质量和制造效率。对冲压工艺进行精细化控制和管理,确保减薄率符合设计要求,对于保障工程安全和提高产品竞争力具有重要意义。

本文目录导读:

冲压件是现代制造业中广泛应用的一种金属加工方式,广泛应用于汽车、电子、家电等行业中,在冲压过程中,由于材料和工艺因素的影响,冲压件往往会出现厚度减薄的现象,减薄率作为衡量冲压件性能的重要指标之一,对于保证产品质量、优化工艺参数以及提高生产效率具有重要意义,本文将对冲压件减薄率的含义、产生原因、影响因素、计算方式以及在工程应用中的重要性进行详细阐述。

冲压件减薄率的含义

冲压件减薄率是指冲压过程中,冲压件在受到模具压力的作用下,材料发生塑性变形,导致厚度方向产生减小的现象,减薄率具体表现为冲压件厚度与原材料厚度之间的差值与原材料厚度的比值,减薄率是衡量冲压件变形程度以及工艺参数是否合适的重要指标之一,合适的减薄率可以保证冲压件具有良好的强度、刚性和使用寿命。

冲压件减薄率的产生原因及影响因素

1、产生原因:在冲压过程中,由于模具对板材施加压力,使得板材发生塑性变形,从而导致厚度方向的减小,材料的物理性能、化学成分以及冲压工艺参数(如冲压速度、模具间隙、压力大小等)也会对减薄率产生影响。

2、影响因素:

(1)材料性能:材料的强度、塑性、韧性等性能会影响冲压过程中的变形行为,从而影响减薄率。

(2)模具设计:模具的结构、尺寸、间隙等设计参数会影响冲压过程中的应力分布和变形程度,从而影响减薄率。

(3)工艺参数:冲压速度、压力大小、润滑条件等工艺参数会影响材料的变形行为,进而影响减薄率。

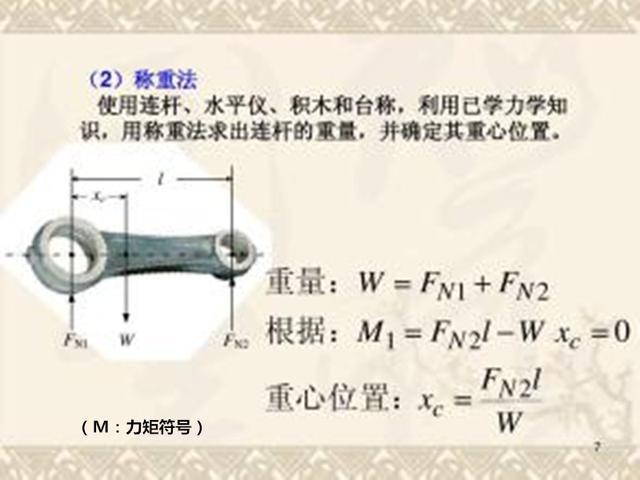

冲压件减薄率的计算方式

减薄率的计算公式为:减薄率 = [(原材料厚度 - 冲压件厚度) / 原材料厚度] × 100%,在实际生产中,为了准确获取冲压件的厚度,通常采用测厚仪进行测量,为了了解不同部位的减薄情况,需要在冲压件的不同位置进行多点测量,以得到更为准确的减薄率数据。

冲压件减薄率在工程应用中的重要性

1、保证产品质量:合适的减薄率可以保证冲压件具有良好的强度和刚性,从而提高产品的使用寿命,过低的减薄率可能导致冲压件强度不足,而过高的减薄率则可能导致冲压件刚性下降,在工程应用中,合理控制减薄率对于保证产品质量具有重要意义。

2、优化工艺参数:通过调整冲压工艺参数,如冲压速度、压力大小、模具间隙等,可以实现对减薄率的控制,在工程应用中,需要根据实际生产情况,优化工艺参数,以降低减薄率,提高产品质量和生产效率。

3、提高生产效率:合理的减薄率可以使得冲压过程更为稳定,减少模具的磨损和维修次数,从而提高生产效率,通过优化工艺参数以降低减薄率,可以减少废品率,进一步提高生产效率。

4、指导模具设计:减薄率的了解和掌握对于模具设计具有重要意义,在模具设计中,需要根据产品的性能要求和原材料的性能,合理设计模具的结构和尺寸,以实现合理的减薄率。

冲压件减薄率是衡量冲压件性能的重要指标之一,对于保证产品质量、优化工艺参数和提高生产效率具有重要意义,在工程应用中,需要了解减薄率的含义、产生原因和影响因素,掌握正确的计算方法,并根据实际生产情况合理控制减薄率,还需要深入研究减薄率与材料性能、模具设计和工艺参数之间的关系,以进一步优化冲压工艺,提高产品质量和生产效率。

展望

随着科技的不断发展和新材料的广泛应用,对冲压件的性能要求将越来越高,对于冲压件减薄率的研究将更为重要,未来的研究方向可以包括:研究不同材料在冲压过程中的变形行为及减薄规律;探究模具设计和工艺参数对减薄率的影响机制;开发智能控制系统,实现对减薄率的实时检测和调控;优化冲压工艺,降低减薄率,提高冲压件的性能和寿命,通过深入研究,为工程应用提供更为完善的理论支持和技术支持。

为了更好地理解和掌握冲压件减薄率的相关知识,建议相关企业和研究机构加强以下几个方面的工作:

1、实验研究:开展实验研究,分析不同材料、不同工艺条件下的减薄规律,为理论研究和实际应用提供数据支持。

2、理论分析:加强对冲压过程的理论分析,建立更为精确的数值模型,以预测和计算减薄率。

3、人才培养:加强相关领域的人才培养,提高从业人员的专业素质和技能水平,为研究和应用提供人才保障。

4、技术交流:加强企业和研究机构之间的技术交流与合作,共享研究成果和经验,推动行业技术进步。

通过以上措施的实施,可以更好地理解和掌握冲压件减薄率的相关知识,为工程应用提供更为完善的理论和技术支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...